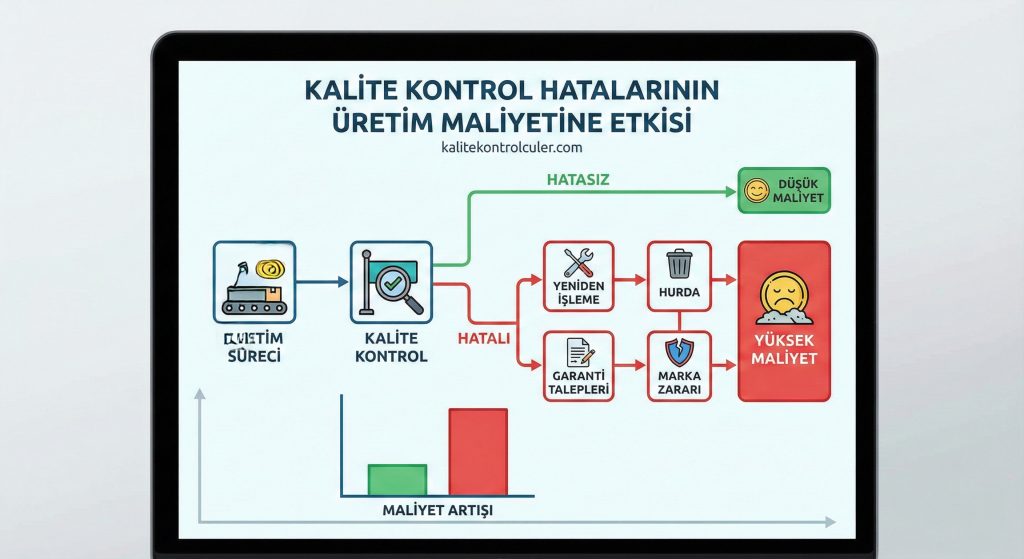

Kalite Kontrol Hataları Üretim Maliyetini Nasıl Etkiler?

Kalite kontrol hataları, üretim süreçlerinde hem doğrudan hem de dolaylı maliyet artışlarına yol açan en kritik sorunlardan biridir. Bir üretim hattında yapılan küçük bir hata bile, tespit edilmediğinde büyük kayıplara neden olabilir. Bu nedenle “kalite kontrol hataları üretim maliyetini nasıl etkiler?” sorusu, işletmeler için hayati derecede önem taşımaktadır. Hataların erken tespiti, doğru ölçüm yöntemleri ve kalibrasyon süreçleri, maliyetlerin kontrol altına alınmasında belirleyici rol oynar.

1. Yeniden İşleme (Rework) Maliyetlerinin Artması

Kalite kontrol sırasında fark edilmeyen hatalar, ürünlerin bir sonraki aşamalara geçmesiyle birlikte daha karmaşık ve maliyetli hale gelir. Yeniden işleme maliyeti, orijinal üretim maliyetinin iki ila dört katına kadar çıkabilmektedir.

Rework maliyetine etki eden unsurlar:

- Ek işçilik maliyeti

- Enerji ve makina kullanım süresi

- Üretim planlamasında gecikme

- Malzeme israfı

Basit bir ölçüm hatası bile rework sürecini tetikleyerek üretim maliyetlerini ciddi oranda yükseltir.

2. Hatalı Ürün ve Hurda Maliyetinin Artması

Kalite kontrol hataları nedeniyle tolerans dışı ürünler üretildiğinde bu ürünlerin çoğu tamir edilemez ve hurdaya ayrılır. Hurda, üretimin en görünür kayıplarından biridir ve tamamen maliyet yükü oluşturur.

Hurda maliyetine dahil olan unsurlar:

- Ham madde kaybı

- İşçilik maliyeti

- Enerji ve makine kullanımı

- Üretim zamanı kaybı

Hurdaya giden her ürün, işletmenin kârlılığını doğrudan düşürür.

3. Üretim Gecikmeleri ve Zaman Kaybı

Zaman, modern üretimde en değerli maliyet faktörlerinden biridir. Üretim hattında oluşan kalite kontrol hataları, iş akışını sekteye uğratır, gecikmelere neden olur ve iş planını bozar.

Üretim gecikmeleri şu sonuçlara yol açar:

- Teslim tarihlerinin sarkması

- Fazla mesai ihtiyacının doğması

- Müşteri memnuniyetsizliği

- Kapasite kullanım veriminin düşmesi

4. Müşteri İadeleri ve Şikâyet Maliyetleri

Kalite kontrol hataları gözden kaçtığında, ürün müşteriye hatalı şekilde ulaşabilir. Bu durum hem maddi hem manevi kayıplara neden olur. Müşteri iadesi maliyetleri, hatalı üretimden çok daha yüksektir.

Müşteri iadelerinin maliyet kalemleri:

- Geri lojistik maliyeti

- Yeni ürün gönderimi

- İtibar kaybı

- Sözleşme cezaları

- Müşteri kaybı

Bir müşterinin kaybı, uzun vadede işletmeye büyük maddi zarar verebilir.

5. Üretim Verimliliğinin Düşmesi

Kalite kontrol hataları nedeniyle üretimde duraklamalar yaşanması, işçi verimliliğini ve makine çalışma düzenini bozar. Bu verim kaybı görünmez ama büyük maliyetler yaratır.

Verimlilik kaybının etkileri:

- Daha uzun üretim süreleri

- Aynı ürün için daha fazla kaynak tüketimi

- İş akışının düzensizleşmesi

- Düşen çalışan motivasyonu

6. Garanti, Servis ve Jenerasyon Maliyetlerinin Artması

Üretim sonrası ortaya çıkan kalite hataları, garanti süreçlerini tetikler. Garanti kapsamında yapılan her işlem üretim maliyetini artırır.

Garanti maliyetleri şunları içerir:

- Servis elemanı zaman maliyeti

- Yedek parça maliyeti

- Teknik ekip yoğunluğunun artması

- Müşteri memnuniyetinin düşmesi

7. Marka Değerinin ve Ticari İtibarın Zedelenmesi

Kalite kontrol hataları maddi kayıpların yanı sıra marka değerini de olumsuz etkiler. Müşteri gözünde güven kaybı oluştuğunda yeniden kazanmak hem zor hem de maliyetlidir.

Marka itibarındaki düşüşün etkileri:

- Yeni müşterilere ulaşma maliyetinin artması

- Mevcut müşterilerin istikrarsızlaşması

- Pazarda rekabet gücünün azalması

8. Sertifikasyon ve Denetim Uygunsuzlukları

ISO 9001, IATF 16949 gibi kalite standartlarında süreç tutarlılığı ve ölçüm doğruluğu zorunludur. Kalite kontrol hataları uygunsuzluk doğurarak sertifika kayıplarına neden olabilir.

Bu durumun mali sonuçları:

- Ceza ödemeleri

- Denetim tekrar maliyetleri

- Ticari prestij kaybı

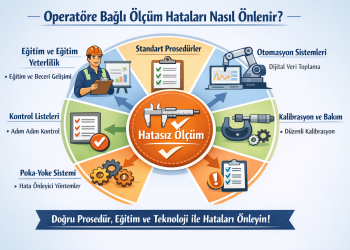

Kalite Kontrol Hataları Nasıl Azaltılır?

Kalite kontrol hatalarını azaltmak için aşağıdaki adımlar uygulanmalıdır:

- Ölçüm cihazlarının düzenli kalibrasyonu

- Personelin sürekli eğitimi

- Standardize edilmiş kontrol prosedürleri

- İstatistiksel kalite kontrol yöntemlerinin kullanımı

- Doğru ölçüm teknikleri ve ekipmanları

Kalibrasyon eksikliği, kalite hatalarının en önemli kaynaklarından biridir. Doğru ölçüm olmadan doğru kalite kontrol mümkün değildir.

Kalite Kontrol Hataları Üretim Maliyetlerini Doğrudan Artırır

Kalite kontrol hataları; hurda, yeniden işleme, iade, garanti süreçleri, verim kaybı ve zaman kaybı gibi birçok maliyet kaleminin artmasına neden olur. Etkin bir kalite kontrol sistemi kurmak ve süreci hatasız işletmek, işletmelerin maliyetlerini azaltarak rekabet gücünü artırır.

FAQ – Sık Sorulan Sorular

Kalite kontrol hataları neden oluşur?

Kalibrasyon eksikliği, ölçüm hataları, personel yetersizliği, standart dışı uygulamalar ve veri kayıt hataları gibi nedenlerden oluşur.

Kalite kontrol hataları işletmeye nasıl zarar verir?

Hatalı ürün oranı artar, müşteri iadeleri çoğalır, hurda maliyeti yükselir ve üretim süreçleri aksar.

Üretim maliyetlerini düşürmek için ne yapılmalıdır?

Doğru kalite kontrol süreçleri uygulanmalı, ekipmanlar düzenli kalibre edilmeli ve çalışanlar eğitimli olmalıdır.

Kalite hatalarının müşteri ilişkilerine etkisi nedir?

Müşteri güveni azalır, marka değeri düşer ve uzun vadede müşteri kaybı yaşanır.

Kalibrasyon neden kalite kontrolün temelidir?

Hatalı ölçüm, tüm kalite kontrol sürecini bozar. Kalibrasyon doğru ve güvenilir ölçüm için zorunludur.